Conceptos de Instrumentación Industrial

Con el objeto de establecer un lenguaje común, es necesario conocer los conceptos básicos y sus correspondientes definiciones. La terminología usada en instrumentación está contenida en el standard ANSI/ISA S51.1, “Process Instrumentation Terminology”.

Instrumentación Industrial: es el conjunto de ciencias y tecnologías mediante las cuales se miden cantidades físicas o químicas con el objeto de obtener información para su archivo, evaluación o actuación sobre los sistemas de control automático.

Sistema de medición: conjunto de elementos que forman un instrumento, capaz de convertir una variable física en una señal.

Proceso: Es cualquier operación o secuencia de operaciones que involucren un cambio de energía, estado, composición, dimensión, u otras propiedades que pueden referirse a un dato. Ambiente, entorno o sistema cuya evolución o estado ha de ser controlado.

- Proceso Uni-variable: una variable a controlar.

- Proceso Multivariable (planta): varias variables a controlar.

Ejemplo: Procesos eléctricos, mecánicos, manufactura, alimentos, energía, hidrocarburos, transporte, comunicaciones, entre otros.

Planta: Conjunto de equipos o elementos de máquinas que actúan juntos con el propósito de realizar una operación en particular.

Ejemplo: Plantas eléctricas, de gas, químicas, energía nuclear, de fabricación, Hidroeléctricas, Termoeléctricas, entre otros.

Sistema: Conjunto de elementos y reglas que, organizados e interrelacionados entre sí, contribuyen a generar un resultado. Poseen características propias que los definen, que pueden ser constantes (parámetros del sistema) y cambiantes en el tiempo (variables del sistema) las cuales permiten determinar su comportamiento.

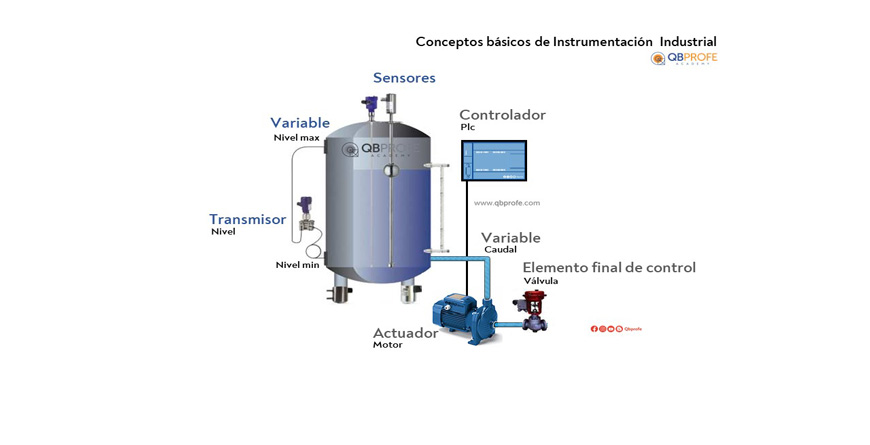

Control: Es una estrategia que verifica lo que ocurre (realidad) con respecto a lo que debería ocurrir (objetivo). Para realizar control, podemos utilizar Instrumentos como: Indicadores, registradores, controladores, Sensores, transmisores y válvulas de control.

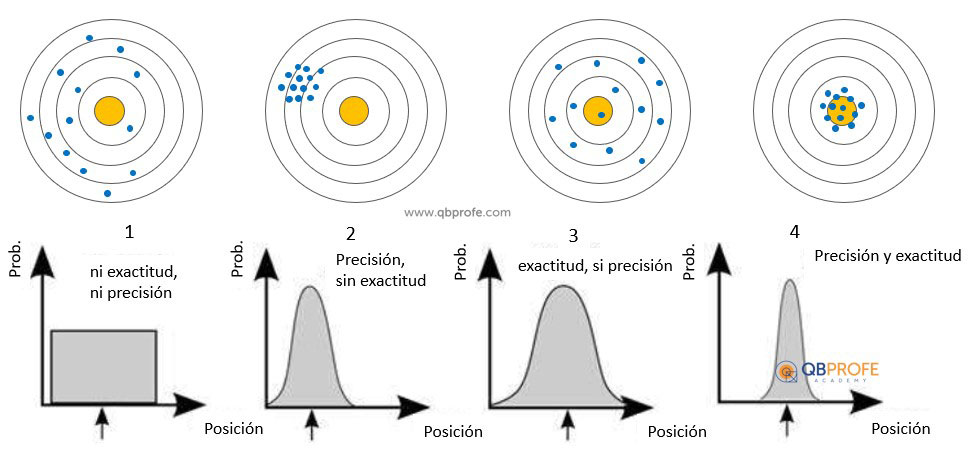

Precisión (Accuracy): Capacidad de un instrumento de entregar el mismo valor para la magnitud medida al realizar varias mediciones y en unas mismas condiciones. Hay varias formas de expresar la precisión:

- Tanto por ciento del alcance. Según nuestro ejemplo, considere una lectura de temperatura de 150 ºC y una precisión de +/- 0.5%, el valor real de la temperatura estará comprendido entre 150 0.5*200/100=150 1, es decir, entre 149 y 151 ºC.

- Directamente, en unidades de la variable medida. Ejemplo: +/- 1 ºC. Tanto por ciento de la lectura efectuada. Ejemplo: precisión de +/-1% de 150 ºC, es decir, +/- 1.5 ºC.

- Tanto por ciento del valor máximo del campo de medida. Ejemplo: precisión de +/-0.5% de 300 ºC, es decir, +/- 1.5 ºC.

- Tanto por ciento de la longitud de la escala. También suele expresarse diferentes precisiones dependiendo de las zonas de trabajo del instrumento.

Exactitud: Es la cualidad de un instrumento de medida por la que tiende a dar lecturas próximas al verdadero valor de la magnitud medida, también es considerada como la desviación máxima del instrumento bajo condiciones de operación específicas. Se expresa como porcentaje del span. En la siguiente figura podrás apreciar en forma gráfica la diferencia entre precisión y exactitud:

Repetibilidad (Repeteability): es el grado de cercanía que tienen mediciones sucesivas de la misma variable, bajo las mismas condiciones de operación. También podemos considerarla, como la capacidad de reproducir las posiciones del instrumento (pluma, índice o señal de salida) al medir repetidamente valores idénticos de la variable operacional en las mismas condiciones de servicio y en el mismo sentido de variación, recorriendo todo el campo.

Campo de medida o Rango (Range): Son Valores mínimos y máximos de la variable que el instrumento es capaz de medir ( Límite superior (URV) y Limite inferior (LRV)). El rango puede ser unipolar o bipolar.

Ejemplo:

Rango = LRV a URV

Rango = 100 ºC a 300 ºC

Algunos Términos Utilizados con relación al rango:

- Rango límite inferior (Lower Range Limit , LRL): es el valor más bajo de la variable de proceso al que un instrumento puede calibrarse.

- Rango límite superior (Upper Range Limit, URL): es el valor más alto de la variable de

- proceso al que un instrumento puede calibrarse.

- Valor inferior del rango (Lower Range Value, LRV): es el valor mínimo de la variable de proceso al que se calibra un instrumento. Frecuentemente se le denomina cero (zero).

- Valor superior del rango (Upper Range Value, URV): es el valor máximo de la variable de proceso al que se calibra un instrumento.

Rango con elevación de cero: es aquel en el cual el valor cero de la variable de proceso o señal de medida, expresada en unidades de ingeniería, es mayor que el límite inferior del rango. En otras palabras, el valor inferior del rango es < 0.

Rango o campo con supresión de cero: es aquel campo de medida en el cual el valor cero de la variable de proceso o señal medida, expresada en unidades de ingeniería, es menor que el límite inferior del rango. En otras palabras, el valor inferior del rango es > 0.

Elevación de Cero: Es la cantidad con que el valor cero de la variable supera el valor inferior del campo. Puede expresarse en unidades de la variable medida o en % del alcance.

Supresión de Cero: Es la cantidad con que el valor inferior del campo le supera el valor cero de la variable. Puede expresarse en unidades de la variable medida o en % del alcance.

Alcalce (Span): es la diferencia algebraica entre el valor superior y el valor inferior del rango de medida del instrumento.

Ejemplo:

Span (Sp) = UVR -LVR

Sp= 100ºC – 50 ºC = 50 ºC

Resolución: Es el mínimo valor confiable que puede ser medido en un instrumento.

Unidades de Ingeniería: corresponde a las unidades en las que se mide una variable de

proceso. Ejemplos: metros cúbicos por día, grados centígrados.

Variable Controlada: Es la variable física a la cual debemos mantener en un valor constante en el lazo de control. Por ejemplo, en un horno de fundición se desea mantener una temperatura de 1100 °C, independiente de la cantidad de material que se mantenga en su interior.

Variable Manipulada: variable modificada intencionalmente para influir en la variable controlada.

Perturbación: La o las variables que ocasionan que la variable de control se desvíe del valor del valor deseado o punto de ajuste.

Set Point O Punto De Ajuste: Valor de la variable programado en el controlador que fija el punto donde se desea mantener la variable controlada.

Sensor: Un elemento primario es aquel que responde cuantitativamente a una medida, por ejemplo: un resorte responde a una fuerza según su elongación.

Transductores: son elementos que transforman una magnitud física en una señal eléctrica. Se pueden clasificar en dos grupos: Activos y pasivos.

- Son transductores Activos (fotoresistencias y termoresistencias).

- Son pasivos los (fotodiodos y las sondas de pH)

Captador: es un dispositivo encargado de recoger o captar un tipo de información en el sistema para realimentarla.

Transmisor: Son instrumentos que captan la variable medida a través de un sensor, y la convierten en una señal estándar para su transmisión, la cuales sólo función de la variable medida. Las Señales son normalizada por la norma SAMA(Scientific Apparatus Makers Association)- Asociación de fabricantes de instrumentos. Ejemplo: 4-20 mA

Error: El error es la diferencia algebraica entre el valor medido o transmitido por el instrumento y el valor real de la variable medida por un instrumento patrón. El error normalmente se indica como un porcentaje, conocido como error relativo y está dado por la siguiente relación:

Incertidumbre en la medida (Uncertainty): La incertidumbre en la medida es la distribución estadística de los resultados que pueden ser atribuidos razonablemente al verdadero valor de la magnitud medida.

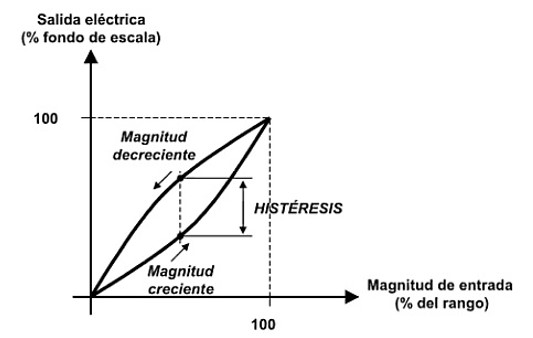

Conceptos de instrumentaciónHistéresis: La histéresis es la diferencia máxima que se observa en los valores indicados por el instrumento para el mismo valor cualquiera del campo de medida, cuando la medición de la variable recorre toda la escala en los dos sentidos, ascendente y descendente.Zona Muerta (Dead Zone O Dead Band): La zona muerta es el campo de valores de la variable operacional que no hace variar la indicación o la señal de salida del instrumento; es decir, ante cambios de la magnitud de la variable operacional el instrumento no produce respuestas. Viene dado en tanto % del alcance de la medida.

Ruido: Cualquier perturbación eléctrica o señal accidental no deseadas que modifica la transmisión, indicación o registro de los datos deseados. Un caso especial es la interferencia de radiotransmisores rfi (radio frequency interferente). Puede expresarse en unidades de la señal de salida o en tanto por ciento del alcance.

Linealidad: La aproximación de una curva de calibración a una línea recta especificada.

Vida útil de servicio: tiempo mínimo especificado durante el cual se aplican las características de servicio continuo e intermitente del instrumento sin que se presenten cambios en su comportamiento más allá de tolerancias especificadas.

Alarma: es un dispositivo o función que detecta la presencia de una condición anormal por medio de una señal audible o un cambio visible discreto, o puede tratarse de ambas señales al mismo tiempo, las cuales tienen el fin de atraer la atención.

Control: Acción o conjunto de acciones que buscan conformar una magnitud variable, o conjunto

de magnitudes variables, en un patrón determinado.

Controlador: dispositivo con una salida que varía para regular una variable de control de una manera específica. Además, pude realiza una acción determinada en función del detector de error. Ejemplo: μP o computador, PLC, etc.

Actuador: Elemento intermedio entre el controlador y el elemento final. Proporciona la energía que necesita el elemento final a partir de la señal (baja en energía) procedente del controlador.

Válvula de control: es un dispositivo, el más comúnmente usado, que actúa manualmente o por sí mismo, que directamente manipula el flujo de uno o más procesos.

Elemento final de control: Son los elementos que reciben una señal del controlador para dar un efecto final de control en un determinado proceso. Un ejemplo de elemento final de control suele ser las valvulas con actuador neumatico que se utilizan para controlar el caudal de un fluido en determinados proecesos industriales, por lo general estas valvulas vienen asociadas con un convertidor de tipo I/P, ya que reciben una señal electrica de corriente continua de 4 a 20 mA del controlador y se transforma en una señal estandar de presion de 3 a 15 psi para el control de la parte mecanica de la válvula.

Patrón (de medición): Medida materializada, instrumento de medición, material de referencia o sistema de medición destinado a definir, realizar, conservar o reproducir una unidad o más valores de una magnitud para utilizarse como referencia.

Calibración: Se denomina calibración al conjunto de operaciones que establecen, en unas condiciones especificadas, la relación existente entre los valores indicados por un instrumento o sistema de medida o los valores representados por una medida materializada, y los correspondientes valores conocidos de una magnitud medida. En forma simple se define como la comparación de las indicaciones de un instrumento contra un patrón, sin efectuar ningún ajuste.

Ajuste: Ajuste es aquella acción que permite mejorar las condiciones de un instrumento de medición (no confundir con reparación). Por ejemplo, el ajuste de cero de un micrómetro. Ajuste significa la alineación de un instrumento de medición para que las desviaciones se hagan lo más pequeñas posible, o que las magnitudes de las desviaciones no excedan los límites de error o tolerancia establecidos por el fabricante, el proceso y/o las normativas legales. Por lo tanto, el ajuste requiere una intervención que, en la mayoría de los casos, altera permanentemente el instrumento, por ejemplo, reposicionar el puntero o ajustar un nuevo dial. Calibración y ajuste van de la mano, ya que los resultados del primero determinan las acciones que se deben llevar a cabo durante el segundo proceso

La metrología: es la ciencia de las medidas, cuyo estudio comprende los patrones, las magnitudes y los sistemas de unidades. La metrología estudia la fiabilidad de la relación establecida entre cualquier magnitud y su patrón. *La medición es el “proceso por el cual se asignan números o símbolos a atributos de entidades del mundo real de tal forma que los describa de acuerdo con reglas o patrones claramente definidos” [Fenton y Pfleeger, 1997].

Fuente:

[1] Antonio Creus Sole, “Instrumentación Industrial”, Marcombo, Barcelona, España.

[2] Harold E. Soisson, “Instrumentación Industrial”, Editorial Limusa. Pág. 23.

[3] STEREN, “El ABC de la mecatrónica”. Pág. 8.

[4] V. Ordaz, Gustavo, et al, “Medición y Control de Procesos Industriales”, Instituto Politécnico Nacional, 2006. Pág. 19, 28.

[5] Rosario Vázquez Reyes, Análisis de los Instrumentos de Medición Inteligentes, Tesis de Licenciatura, IPN, 2014.

[6] Apuntes Curso Instrumentación Básica de Procesos Industriales. ISA México 2017.

[7] https://victoryepes.blogs.upv.es/2016/02/29/calibracion-equipo-medida/

Etiqueta:Instrumentación industrial